Batteriestandort Europa: Eirich unterstützt ACC bei der reibungslosen Skalierung

Die Automotive Cells Company (ACC), ein führendes europäisches Joint Venture von Mercedes, Stellantis und TotalEnergies (Saft) und Spezialist für Batteriezellen für Elektrofahrzeuge, setzt bei der Entwicklung ihrer Produktionsprozesse auf modernste Technologien. Aktuell investiert das Unternehmen in hochmoderne Anlagen in Europa und positioniert sich explizit für einen widerstandsfähigen und global wettbewerbsfähigen Standort Europa in der Batterieproduktion, Um die hochmoderne ACC-Pilotanlage in Nersac, Frankreich effizient und zukunftssicher zu skalieren, entschied sich ACC für Technologie von Eirich, dem süddeutschen Experten für Verfahrenstechnik, Mischmaschinen und Anlagenbau. Eine Kern-Pilotanlage mit einem RLV12 W/Vac MixSolver®, aufgestellt im Eirich Technikum, ermöglichte umfangreiche Vorabtests unter realistischen Bedingungen, bevor die Pilotlinien in großem Maßstab umgesetzt wurden.

Sichere Skalierung und Zukunftssicherheit

ACC verfolgt den wachsenden Bedarf an Batterielösungen made in Europe, da sie zentral für die Zukunft des Automobilsektors und seinen Übergang zu emissionsfreiem Transport in Europa sind. Eine zentrale Herausforderung für ACC dabei bestand darin, eine leistungsfähige und zukunftssichere Mischtechnologie zu finden, die sich problemlos auf die industrielle Serienproduktion übertragen lässt. Da die Umsetzung einer eigenen Testumgebung zeitliche und finanzielle Investments bedeutet, die im weltweiten Wettbewerb einen entscheidenden Unterschied machen, stellte Eirich vorab eine Kern-Pilotanlage mit baugleichem Mischer in seinem Technikum zur Verfügung. Dort konnte ACC die Technologie unter realen Bedingungen testen und validieren, noch bevor die eigenen Pilotlinien eingerichtet wurden.

Pilotanlage im Technikum von Eirich

Um eine fundierte Entscheidungsbasis für die Fabrikfertigung zu schaffen und wenig Zeit bis zur Inbetriebnahme der eigenen Pilotanlage verstreichen zu lassen, nutzte ACC eine von Eirich speziell für diese Aufgabenstellung aufgestellte, maßgeschneiderte Pilotanlage im Technikum in Hardheim. Diese bot die Möglichkeit, den Mischprozess im Maßstab 1:1 zu testen. Die Durchsatzleistung und Füllmengen der Mischer wurden unter realen Bedingungen überprüft und optimiert. Während der Testphase im Technikum konnten die Mitarbeitenden von ACC direkt an den Maschinen geschult werden, wodurch sie umfassende Kenntnisse über die Prozesse und die Steuerung der Anlage erlangten. Diese praxisnahe Einarbeitung erleichterte die spätere Integration der Technologie in die eigene Pilotfertigung von ACC in Nersac, Frankreich.

Reibungslose Integration in Bestandsgebäude

Auf Basis der ersten erfolgreichen Tests auf kleineren Labor- und Pilotmischern entschied sich ACC für den Einsatz der Eirich-Technologie in der eigenen Pilotproduktion in Nersac, Frankreich. Die Anlage wurde im laufenden Produktionsbetrieb in Reinraumatmosphäre montiert – eine besondere Herausforderung für das Montageteam, da der Gebäudeteil ursprünglich für eine andere Mischtechnologie ausgelegt war und auch die Produktion nicht für einen längeren Zeitraum unterbrochen werden konnte. Dank der Flexibilität und Erfahrung der Teams von Eirich und ACC war die Anlage bereits nach wenigen Wochen betriebsbereit und im Einsatz.

Ein entscheidender Vorteil der gewählten Technologie liegt in ihrer Vielseitigkeit: Die nun implementierte Mischtechnologie bietet ACC die Möglichkeit, neben Nass- künftig auch Trockenelektroden in großem Maßstab zu fertigen. Damit war ACC frühzeitig auf die wesentlichen aktuellen Entwicklungen in der Batteriezellproduktion vorbereitet.

Yann Vincent, CEO von ACC, erläutert: „Um in unserer Branche langfristig führend zu bleiben, sind zwei scheinbar widersprüchliche Faktoren für uns entscheidend: Wir brauchen technologische Verlässlichkeit und gleichzeitige Flexibilität, die eine reibungslose und schnelle Anpassung an die fluktuierenden Ansprüche an Batterielösungen möglich macht.“

„Die Batterieindustrie entwickelt sich rasant weiter, und wir bei Eirich sind in der Lage, diese Dynamik mitzugehen. Unsere Kunden investieren in unsere Technologie, noch bevor nachgelagerte Maschinen vorhanden sind – ein starkes Zeichen für das Vertrauen in unsere Lösungen“, so Dr. Stefan Gerl, Leiter Verfahrenstechnik bei Eirich.

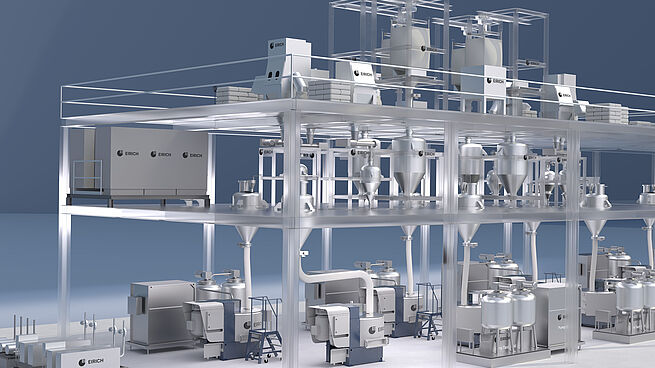

Im Rahmen des Projekts lieferte Eirich zwei komplette Mischanlagen – eine für die Anoden- und eine für die Kathodenherstellung in Turmbauweise. Beide Systeme umfassen jeweils das Trockenstoffhandling inklusive Big-Bag-Stationen, Sackaufgabestationen, sowie spezielle Absaugsysteme, um die hohen Reinheitsanforderungen einer Reinraumatmosphäre zu erfüllen. Eirich installierte außerdem das komplette Flüssigkeitsdosiersystem für diverse Flüssigkeiten mit unterschiedlichen Viskositäten und Rezepturanteilen für die Slurryherstellung, die in die flexible Mischablaufsteuerung vollständig integriert sind, und als Herzstück der beiden Anlagen je einen RLV12-W/Vac MixSolver® mit EvacMix® Vakuumtechnologie, die zudem für die Herstellung von Trockenelektroden ausgerüstet sind. Für die Steuerung und Überwachung des gesamten Prozesses wurde eine voll automatisierte Anlagensteuerung implementiert, die maximale Rezepturflexibilität ermöglicht. Diese gewährleistet nicht nur eine einfache Anpassung von Mischabläufen und Mischparametern, sondern auch gleichmäßige Produktionsqualität. Darüber hinaus ist sie in das Netzwerk von ACC integriert, um eine reibungslose Kommunikation und Überwachung der Produktionsdaten sicherzustellen. Die Materialversorgung der Beschichter erfolgt über mobile Spezialtanks, die eine maximale Flexibilität in Hinblick auf häufige Produktwechsel, aber auch längere Produktionskampagnen ermöglichen.

Eirich-Know-how für die Batterieproduktion

Die Pilotanlage im Technikum spielte eine zentrale Rolle bei der Entscheidungsfindung von ACC, Eirich für seine Pilotanlage in Nersac auszuwählen. Die Tests unter realen Bedingungen im Eirich Technikum, die praxisnahe Schulung des Personals und die erfolgreiche Inbetriebnahme der Anlage in Nersac zeigen, dass die Zusammenarbeit erfahrener Expertenteams nicht nur den Weg bereitet für innovative Technologie, sondern auch die nachhaltige und erfolgreiche Zukunft Europas sichert.